研究内容

研究紹介(材料学研究室の研究概要)

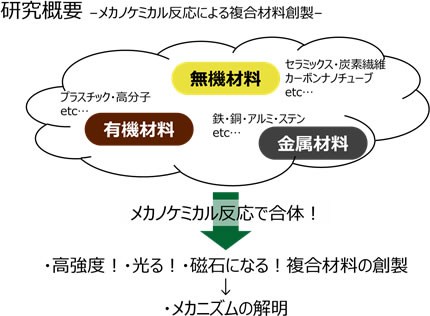

材料学研究室では”メカノケミカル”と”界面”をキーワードに材料開発の研究に取り組んでいます。

具体的には鉄やアルミといった金属材料、セラミックスや炭素繊維といった無機材料、プラスチックや樹脂といった有機材料に機械的な外力を付与することによって、新しい複合材料を開発しています。複合化された材料は、複合化前のそれぞれの材料よりも高い性能を示したり、全く新しい機能を与えられます。

メカノケミカル反応について説明します。

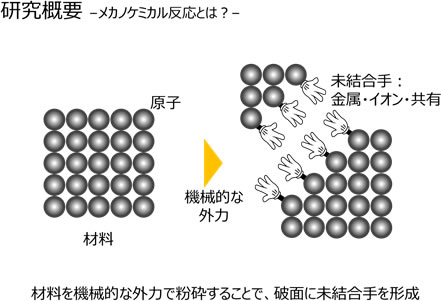

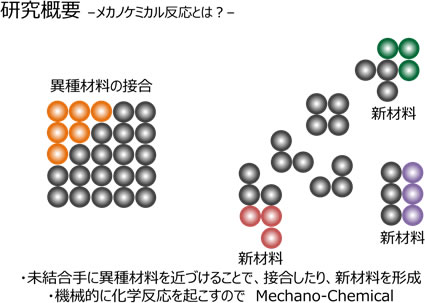

全ての材料は原子集合体です。原子と原子はいろいろな力によって結合しています。この力を超える外力が材料に加えられたとき、材料は破壊しますが、その破面では図に示すように、結合手(ダングリングボンド)が存在します。これは破壊前に隣の原子との結合に使われている手です。この結合手に元の原子を近づければ、また元通りになるわけですが、そうしないのがメカノケミカルのミソです。

結合手の出ているところにほかの材料(原子)を持ってきても、原子同士を結合させることができます。そうすることによって複合材料や全く新しい材料を合成することができます。このような現象をメカノケミカル反応といいます。メカノケミカル反応でできた材料には、元の材料と新しく結合させた材料(異種材料)との境界ができます。これが”界面”です。この界面ではいろいろな興味深い現象が生じ、材料全体として新しい機能を生じさせる要因になります。

研究紹介(新規軟磁性粉末の開発)

モータの駆動に使われる電力量は、日本の年間総消費電力の何%を占めるでしょうか?なんと51 %です。2003年の時点で、日本の国内電力消費量は9,850 億kWhで、そのうちの半分をモータの駆動に使っています。ちょっとイメージと合わないのではないでしょうか。それは、モータは目に見えるものの動きだけを実現しているわけではないからです。例えばエアコン。これは一見してモータを使っていないように見えますが、コンプレッサーの駆動にモータを使っています。冷蔵庫もそうです。

次に、モータは電気エネルギを運動エネルギに変換するわけですが、その変換ロスでどのくらいの電力を消費しているでしょうか。なんと、日本の年間総消費電力の3.4 %にもなります。これは火力発電所7基分にもなります。そのため、モータの電力/運動エネルギの変換ロスの低減はとても重要です。

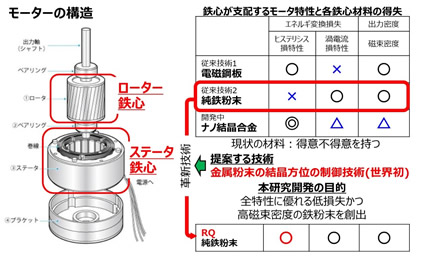

モータのロスは鉄損、銅損、機械損に分けることができます。我々は鉄損を減らすことのできる材料の研究をしています。

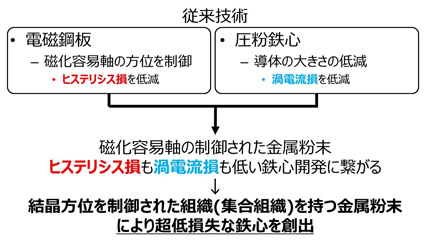

上の図に示すように、モータの中には鉄心という部品が入っていて、これが電気エネルギを運動エネルギに変換する上で重要な役割を果たしていますが、これが上で述べた鉄損の原因にもなっています。鉄損はさらにヒステリシス損と渦電流損に分けることができます。広く普及している鉄心用材料が電磁鋼板です。この材料はヒステリシス損特性に優れています。90年代から研究されている材料が、純鉄粉末で、これは圧縮して鉄心を作るための材料ですが、その製法上、渦電流損特性に優れています。逆に言うと、両者には一長一短があるということになります(ナノ結晶合金は省略)。

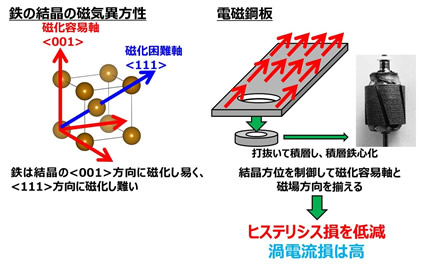

なぜ電磁鋼板のヒステリシス損が低いのでしょうか。それは鉄の性質をうまく利用しているためです。図の左に書いてあるサイコロは鉄の単位胞です(これは3年生の材料学1で学びます)。この単位胞が集まると結晶粒というものができて、さらにこの結晶粒が集まったものが皆さんが普段目にする鉄です。鉄はこの単位胞の赤矢印の方向には磁化しやすく、青方向には磁化し難いという性質があります。この赤い方向を磁化容易軸といいます。磁化しやすいということはどういうことか、応用の観点から一言で説明するならば、モータに流れた電流を効率よく磁束に変換できるということです。これは、ちょっと電流を流しただけで、ドカンとモータに力が発生するということになります。また、効率よく電流を磁束に変換できるため、前述のヒステリシス損も低下します。つまり、パワフルなのに小食なモータを作ることができるのです。この磁化容易軸を人為的に制御したのが電磁鋼板で、電磁鋼板を重ねて作られているのが、積層鉄心です。板を重ねて作っているので、積層鉄心と呼ばれます。

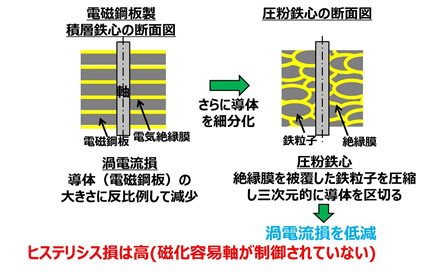

次に、純鉄粉末の渦電流損が低いのはなぜでしょうか。そのまえに、左の積層鉄心の断面を見てみましょう。積層鉄心は単に鉄心を重ねただけでなく、その間に絶縁被膜を挟んでいます。その理由はモータに電流を流したときに発生する渦電流を抑制するためです。渦電流による損失は次の式で表されます。

この式でtが板厚になります。従って、板厚を薄くすると渦電流損が減るので、1枚当たりの板厚を薄くするために、間に絶縁被膜を挟んでいるのです。しかし、構造上、積層鉄心は二次元的にしか絶縁被膜を挟むことができません。そこで考え出されたのが圧粉鉄心で、右図のように鉄粒子に絶縁被膜をコーティングしてから鉄心を作っています。そのため、より細かく導体である鉄を絶縁被膜で区切ることが可能となり、より渦電流損を低減できるのです。しかし、純鉄粉は、電磁鋼板のように磁化容易軸の制御がなされていません。

そこで、我々はこの鉄粉末中の磁化容易軸を制御できれば、ヒステリシス損も渦電流損も低い鉄心を作ることができるであろうと考え、研究をしています。ここから先は、どんどんマニアックな内容になるので、詳しく知りたい人は下のリンクから論文をダウンロードしてください。

https://aip.scitation.org/doi/abs/10.1063/1.4930915

https://www.sciencedirect.com/science/article/pii/S0032591017306538

英語?勘弁してくれよーという方は、こちらの資料を見てください。

https://drive.google.com/open?id=1YhtKw7vBiwS-dwIYB7vuYBajaMc4MB0B

ちなみに、この研究の根本にはメカノケミカル反応が深く関与しています。そのお話はまた今度。

関連論文

Satoshi Motozuka, Tomoya Ikeda, Tomoya Miyagawa, Hisashi Sato, Masahiko Morinaga, “Formation process of the {001} fiber texture on iron particles using simple ball milling”, Powder technology 321, 9−12, (2017). IF2016=2.942

Satoshi Motozuka, Motohiro Tagaya, Kotaro Hayashi, Masahiko Morinaga, “Texture Formation in Iron Particles Using Mechanochemical Milling with Graphite as a Milling Aid.” AIP advances, 5, 097127 (2015). IF2014=1.590

研究紹介(分子軌道計算を用いた材料開発)

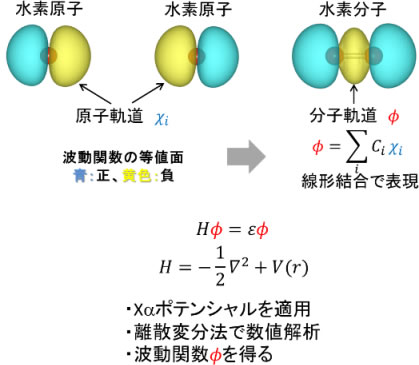

分子軌道計算法と呼ばれるコンピューターシミュレーションを使った材料開発を進めています。材料は原子の集合体であり、原子は原子核と電子で構成されています。分子軌道計算法では、電子がどのように原子核の周囲を飛び回っているか解析することができます。原子と原子は集合することによって、分子や結晶を構成しますが、その原子と原子をくっつける「のり」の役割をしているのが電子です。したがって、電子の振る舞いを理解することで材料の強さや性質を予想することができます。

下の図は水素原子と水素分子に関して分子軌道計算を実施した例です。図の左にの真ん中の茶色い球が水素の原子核で、水色と黄色の部分が電子の飛び回っている個所を示しています。つまり、水素原子単体に関して分子軌道計算を実施すると、水素原子の左右に電子が存在していることがわかります。次に、図の右に示すように水素原子を二つ並べて分子軌道計算を実施すると、水素原子の原子核の間に電子が存在していることがわかります。原子核はプラスの電荷をもった陽子で構成されているので、マイナスの電荷をもった電子が「のり」の役割をして、両者をくっつけて水素分子を形成します。

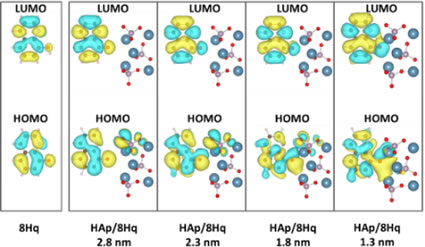

私たちは、この分子軌道計算法を使って、金属材料中の析出物の形状予測や、蛍光を示す材料の開発を進めています。図はヒドロキシキノリンと呼ばれる分子とハイドロキシアパタイトと呼ばれるセラミックスを接近させていった場合の電子の振る舞いを表しています。図の左からすこしずつヒドロキシキノリンがハイドロキシアパタイトに接近しています。接近するにしたがってお互いの電子が相互に影響を及ぼしあうようになることがわかります。

電子が相互に影響を及ぼす結果、メカノケミカル反応で合成したヒドロキシキノリンとハイドロキシアパタイトの複合体は、それぞれ単体で存在する場合とは異なる蛍光を実際に示します。

Motohiro Tagaya, Satoshi Motozuka, Toshiyuki Ikoma, Junzo Tanaka, “Mechanochemical Preparation of 8−Hydroxyquinoline/Hydroxyapatite Hybrid Nanocrystals and Their Photofunctional Interface.” Insdustrial & Engineering Chemistry Research, 51, 11294−11300 (2012).

研究紹介(炭素繊維複合材料の界面)

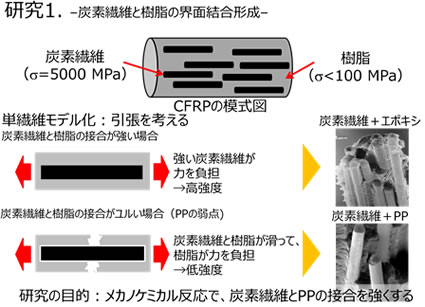

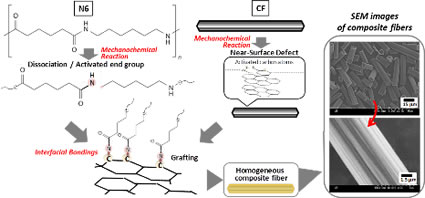

炭素繊維は鉄の10倍以上の強度を持ちながら、鉄の1/3の密度であるため、航空機などに応用されています。一般には”カーボン”と呼ばれています。応用においては、樹脂と複合化したCFRP(Carbon Fiber Reinforced Plastics)が用いられています。図はCFRPの模式図です。現在広く普及しているCFRPには熱硬化性樹脂が使われています。炭素繊維と熱硬化性樹脂は相性がよく、お互いに強固に接着します。近年ではCFRPに生産性やリサイクル性が求められるようになり、熱硬化性樹脂ではなく、熱可塑性樹脂のCFRPへの適用が求められています。しかし、炭素繊維と熱硬化性樹脂は相性が悪く、お互いに接着する力が弱いことが欠点です。接着力が弱い材料でCFRPを作ると、強度が低くなってしまうため、二人の仲を改善する必要があります。

現在、電解酸化法やプラズマ法によって二人の仲を改善する(表面処理)研究がすすめられていますが、本研究室ではメカノケミカル反応を応用した改善に取り組んでいます。メカノケミカル反応を使うことによって、大量の廃液やエネルギー消費を伴うことなく、表面処理を実現できると考えられます。

Satoshi Motozuka, Motohiro Tagaya, Yuji Hotta, Masahiko Morinaga, Toshiyuki Ikoma, Tsuyoshi Honma, Toshiyuki Daimon, Junzo Tanaka, “Mechanochemical Fabrication of Carbon Fiber/Nylon-6 Composites with Interfacial Bondings.” Industrial & Engineering Chemistry Research, 52(5), 2182−2189 (2013).